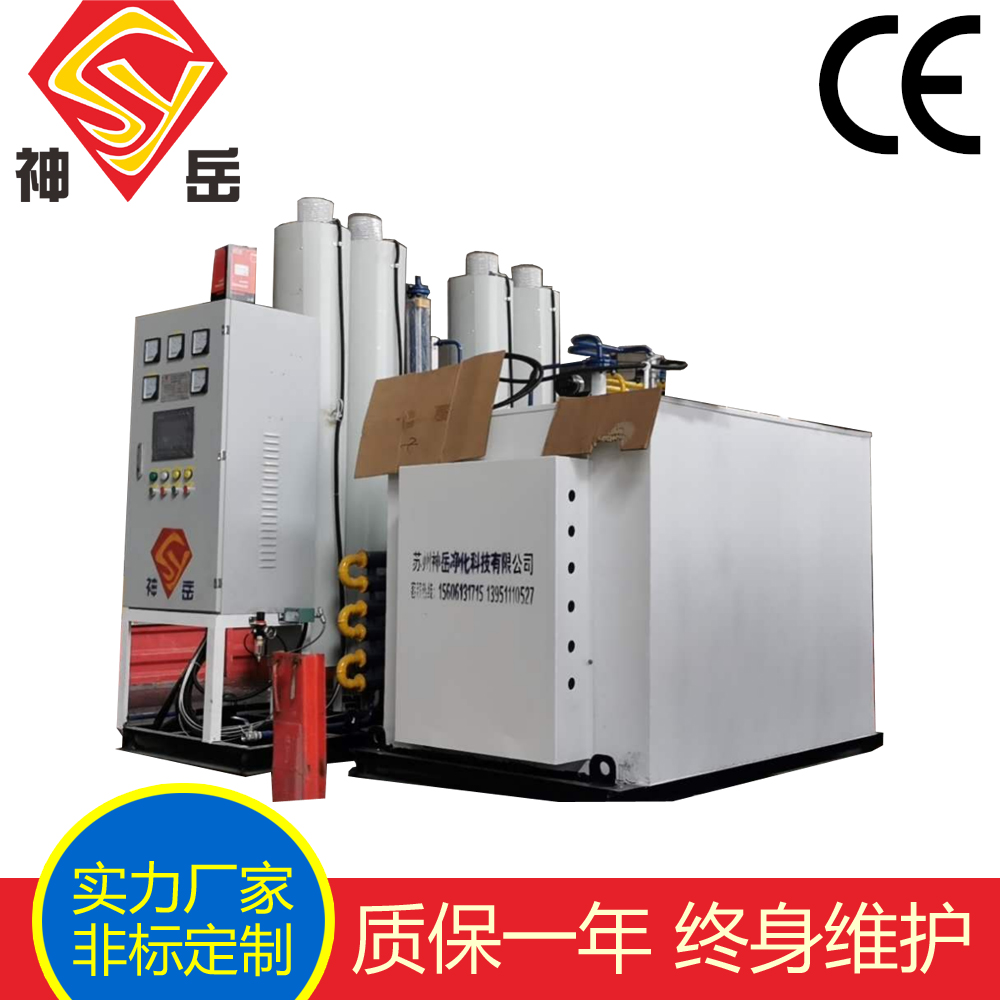

蘇州神岳凈化科技有限公司關于氨分解爐安全技術操作規程

一.液氨操作要求

安全和預防措施 正因為氨和氫都具有危險性和危害性,所以對氨分解制氫的人員素質、生產環境就要高標準、嚴要求,強化安全意識。因此,在安全操作規程中要求嚴格,操作人員決不能穿合成化纖衣服或釘子鞋進入生產崗位,以堤防事故發生。生產時若需動火,要報請相關部門批準,檢測符合工藝要求后才能進行。

1. 車間周圍30m內禁止明火。

2. 進崗人員必須掌握一定的安全技術知識。

3. 操作人員必須經過三級安全教育,掌握生產技能、安全知識,經考試合格后方可進入崗位。

4. 按規定穿戴好勞保用品,必須會使用防毒面具。

5. 氨分解廠房要通風良好,室內嚴禁堆放易燃、易爆品和金屬雜物,且需配備滅火器、石棉布、噴霧水槍等消防器材,按國家有關規定設置安全標示,并定期組織檢驗、維修,確保消防設施和器材完好、有效。

6. 加強對爆炸性氣體、有毒氣體的管理和檢測,放置危險品、易燃品的場所應設置警示標志。

7. 保證疏散通道安全進出暢通,并設置消防安全疏散標志。

8. 是被運行中嚴禁用榔頭等硬件敲打及重大的沖擊、碰撞,防止產生火花。工具要用銅材料制造。

9. 車間內應設置防爆明燈,地板,設備嚴禁用水沖洗。

二. 液氨儲罐的安全操作

1. 操作液氨儲罐,在開閥門前,要站在閥門的一側。

2. 液氨儲罐使用前或沖洗前,必須用氮氣置換。

3. 槽車往大罐充氨時,必須有供應處和車間各一名同志在現場,且穿戴好防毒面具。加壓罐壓力控制在1MPA以下。

4. 槽車與大罐連接的金屬軟管要定期更換。

5. 正常生產時,大罐液位冬季控制在80%以下,夏季控制在70%以下,壓力控制在0.9MPA以下,超過0.9MPA改用氣氨。

6. 正常生產時,中間儲罐液位控制在30%-70%,壓力控制在0.35-0.5MPA。

7. 儲罐周圍道路暢通,有沖水設施。

8. 定期效驗壓力表和安全閥。

9. 定期對儲罐進行清洗處理,每兩年由鍋檢所檢驗一次儲罐。

10.一旦出現超壓、罐體泄漏等異常情況,區別現場情況進行倒灌操作或緊急泄氨。

三. 氨分解的安全操作

1. 嚴格控制分解量,絕對不能超負荷運行。

2. 嚴格控制爐壓。爐壓低,混合氣送不出去;壓力高,對設備不利,可能引起設備泄漏,導致燃燒事故的發生。

3. 嚴格控制爐溫。爐溫高,降低設備使用壽命,浪費電能;爐溫低,混合氣純度達不到要求。

4. 絕對禁止液氨進入分解爐,以防止觸媒失去活性,嚴重時引起爐壓升高,導致爆炸事故。

四、應急措施

1. 當氣氨大量泄漏時,人應撤離污染區域,在沒有危險的情況下,應立即切斷電源,穿戴好防毒面具(當環境中氧氣濃度低于18V%時,不準使用),迅速將系統分段、隔離、噴水,必要時打開緊急泄氨器。

2. 當液氨進入分解爐時,迅速關閉中間儲罐氨氣送出閥,氨氣進分解爐閥(此時注意低壓系統不準超壓),打開氮氣進分解爐閥,分解爐放空閥(以具體情況而定),使其慢慢蒸發。

3. 當出現著火事故時,立即用1211滅火器滅火,若是電器部位著火,應立即切斷電源,若是分解爐輸送管道著火,可迅速打開分解爐上氮氣進氣閥,關閉進氨閥,利用氮氣滅火,而后切斷電源,按步驟停車。

4. 當出現人員中毒時,立即將中毒者搬至空氣新鮮暢通的環境中給予輸氧或進行人工呼吸,并及時送醫院搶救。

5. 當液氨損傷皮膚時,立即用水沖洗,然后以3%-5%的硼酸、乙酸或檸檬酸溶液溫敷,嚴重時立即請醫生處理。

江蘇省蘇州高新技術開發區勤豐路52號

江蘇省蘇州高新技術開發區勤豐路52號 0512-65892711-801/802/803

0512-65892711-801/802/803 suzhoushengyu@163.com

suzhoushengyu@163.com

15606131715

15606131715